发布者:正向国际

时间:2022-03-31

浏览量:0

一、

生产工艺方面

为满足设计节能要求,针对新、改、扩建固定资产投资项目所涉及的生产工艺,应当满足合规可靠、技术先进、工艺参数最佳及可信息化等条件。

企业所选用的生产工艺必须首先保证符合国家法律法规、安全环保、产品质量、运行稳定等基本要求。如制药企业生产工艺必须遵守《中华人民共和国药典》,不得选用列入最新版《产业结构调整指导目录》《高耗能落后机电设备(产品)淘汰目录》中限制类或淘汰类的生产工艺、设备等。同时,企业还应严格遵守所在省(自治区、直辖市)的相关规定,如《北京市工业污染行业生产工艺调整退出及设备淘汰目录(2017年版)》等。

为确保生产工艺先进性,企业应当优先采用所在行业列入最新版《产业结构调整指导目录》中鼓励类的工艺技术,也要充分考虑所在省(自治区、直辖市)的相关规定,如《北京市产业结构调整指导意见》和《北京市产业结构调整指导目录(2007年本)》等。除依据相关政策文件外,企业还应当积极应用行业公认的市场上先进的、成熟的生产工艺技术。

在项目设计阶段,企业要坚持以客户价值为导向,消除一切不增值活动,通过简化工艺流程、消灭暂存、品质自检、参数放行等手段,来进一步加快物料流转速度,进而达到降低能源消耗的目的。

在项目设计阶段,可行时,企业应当设计多条生产工艺路线,以便在实际生产过程中,综合市场、生产、能源消耗等多方面因素选择有利于降本增效的最优工艺路线。如化工合成中,不同原料及工艺可以合成出相同产出物,在其他条件相同的前提下,应优先选择能耗较低的生产工艺。

在项目设计阶段,设定工艺参数时,在满足生产、质量、安全等基础因素前提下,企业应根据相关标准及自身实际,尽可能地考虑经济运行,进一步调整优化工艺参数,以减少能源消耗。如制药行业D级洁净区温度要求为18-26℃,为实现节约能源,冬季空调温度设定为19-20℃(满足最低温度要求即可),夏季空调温度设定为24-25℃(满足最高温度要求即可)。

随着信息化普及,在项目设计阶段,企业应在现有的ERP\MES\ SCADA等信息化系统的基础上,对各工艺信息系统进行集成,实现单一数据源,避免信息孤岛,保证互联互通,提升整体业务效率,以达到降低能耗,提高能效的目的。

二、

设备选型方面

在项目设计阶段,大部分企业选购用能设备时,通常都是采购生产厂家统一型号规格并批量生产的用能设备,也就是设备厂家生产什么设备,我们就得用什么设备。这就有可能造成与项目设计工艺及相关用能设备装置间无法完全匹配,出现诸如“大马拉小车”“小马拉大车”等情况,这势必会造成能源消耗的大幅提升。

若我们企业能够在设计阶段,结合生产工艺和节能降耗的需要,提前向用能设备生产厂家提供相关工艺要求和设备控制参数,使其结合企业实际,实现“深度订制”“个性化订制”,以达到与设计工艺和其他设备的协调匹配,就能够避免“大马拉小车”等能源浪费情况的发生。如采购带夹套加热的反应釜时,应提前与设备厂家沟通,并提供工作压力、工作温度、换热面积、换热方式、进出料方式、搅拌形式及转速等参数,以确保该反应釜能够满足工艺和节能的要求。

(二)设备选型

在项目设计阶段,企业应进行设备选型时,应考虑以下原则:

1.本质安全

设备应做到本质安全,即通过设计等手段使生产设备或生产系统本身具有安全性,即使在误操作或发生故障的情况下也不会造成事故的功能。

2.操作方便

设备操作应符合人机工程学,减少员工动作的浪费,减轻员工劳动强度,避免让员工进行主观判断,一人操作多台设备,提高作业效率,提高员工工作舒适度,改善员工健康状况。

3.清扫、点检、注油、维修方便

设备应杜绝清扫死角,便于采用简单的清扫工具进行清扫,精密部位做到免清扫或少清扫。设备应在显著位置显示各状态参数,方便操作人员及时发现异常。设备注油嘴位置应合理设置,避免注油嘴向下或设置在空间受限及粉尘较多处。设备应采用标准件,用卡扣或蝶形螺栓替换螺丝,方便替换及拆卸,安装位置应留出维修空间。

4.机械化、自动化

企业选择用能设备时,应尽量选择机械化、自动化设备,降低员工劳动强度及减少人工操作带来的质量波动。

5.最大参数值原则

为满足设计节能的需要,在选择设备生产能力时,企业应根据生产实际需要,生产过程中的瓶颈设备生产能力应满足最大参数值,如若某生产线的生产节拍为200盒/分钟,则瓶颈设备的生产能力应满足200盒/分钟。

6.不得采购淘汰或限制设备

在设计阶段采购用能设备时,企业不得采购国家明令淘汰的用能设备,如《高耗能落后机电设备(产品)淘汰目录》(第1-4批)中列出的机电设备。

7.优先采用节能产品

在采购用能设备时,企业应根据实际情况优先采购节能产品。从采购的经济性角度考虑,企业可采购当前设备能效等级为Ⅱ级或以上的用能设备。

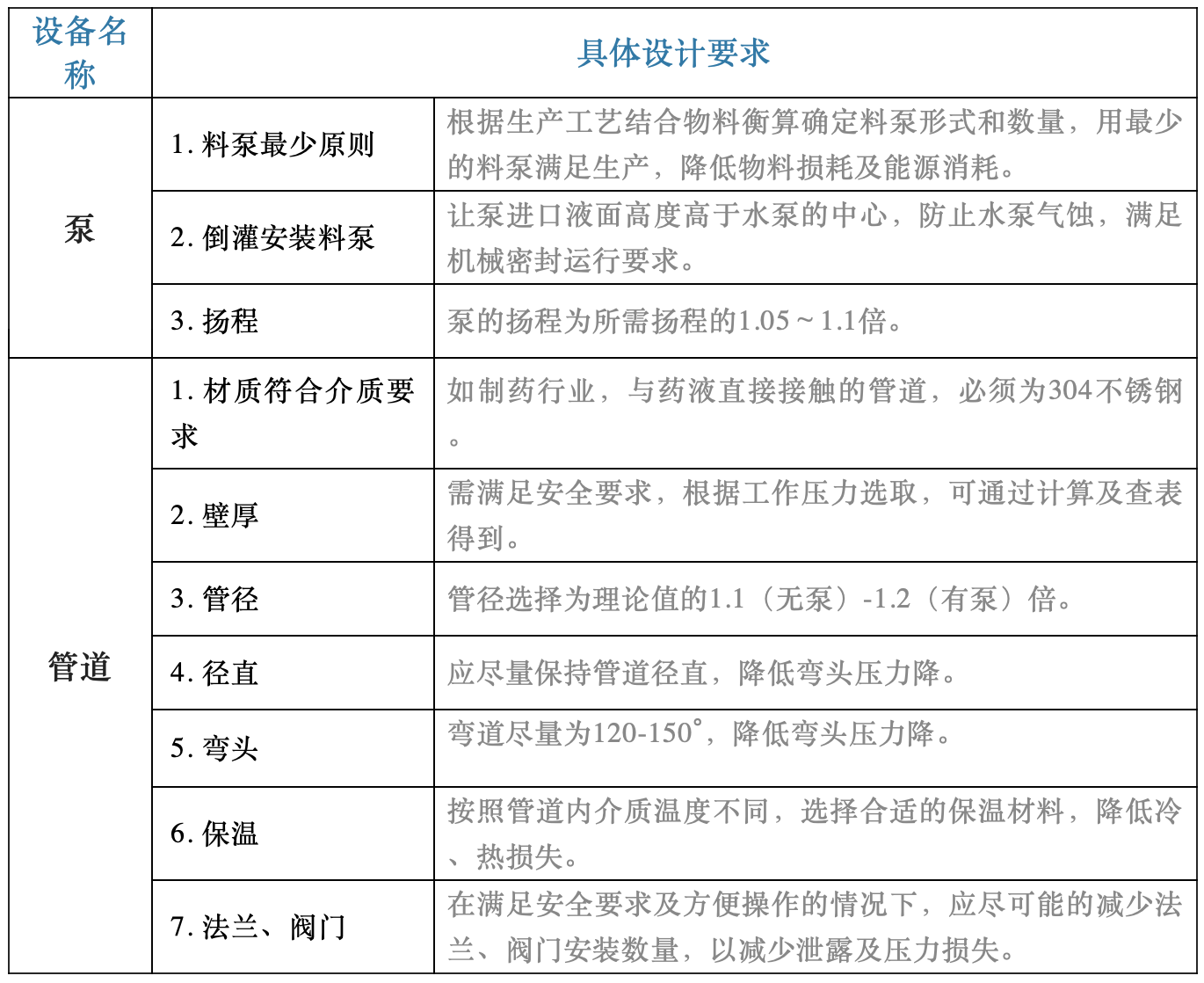

(三)具体示例

三、

厂房布局方面

(一)设备布置

1.依据生产工艺,集中布局,将设备分类布置于厂房内、外

2.尽可能将除尘、散热设备和噪音大的设备置于室外、改善工作环境

3.冷却系统的设备置于阴凉处

4.为能源计量器具安装预留好空间

(二)物料输送

1.利用重力势能,实现自动输送

2.利用管道输送,减少物料损耗及粉尘

(三)物流、人流规划

1.流线径直、距离最短

2.避免交叉和迂回

(四) 照明

1.充分利用自然光满足照明需要

2.采用LED灯,密度、高度应满足工作需要

(五) 通风

高温车间厂房可适当增加高度并加开天窗,或安装无动力旋转式通风器,以利通风散热。

(六)层数及层高

避免层数过多及层高过高,以减少电梯载运、空调制冷等能耗及消防等公用设施的投入。

本文从工艺流程、设备选型、厂房布局三个方面对如何做好设计节能进行了阐述。但在实际工作中,企业还有很多方面的设计亟需引入节能设计理念。总而言之,只有从源头做好设计节能,才能真正从根本上解决生产运行过程中的高能耗、高成本问题,减少企业能源消费成本,助力企业在市场竞争中获得优势地位,最终实现企业的绿色可持续发展。

原创文章,支持微信公众号转载。

未经文章版权所有者同意,不得另作他用。

-作者简介-

姜广帅 注册能源管理师

华润三九(枣庄)药业有限公司